Performance de l’injection thermoplastique

Deuxième grand domaine d’expertise du Groupe LEMAN INDUSTRIE développé dès 1991 sur le site de Marignier-France, l’injection de matières thermoplastiques et élastomères thermoplastiques offre un large panel de réponses innovantes aux marchés à forts défis technologiques et exigences techniques. Destinée au moulage de pièces et sous-ensembles, l’injection, conjuguée aux divers procédés LEMAN INDUSTRIE, permet d’apporter des solutions innovantes pour la production de pièces à caractéristiques spécifiques (fixation, isolation, étanchéité, pièces techniques, pièces d’aspect…). Avec l’arrivée en 2025 d’Adduxi au sein du Groupe, l’expertise se renforce.

Technicité et capacités étendues

LEMAN INDUSTRIE maîtrise la conception des outillages et dispose d’un parc-machine de 100 presses à injecter automatisées, verticales et horizontales (pression de 22 à 500T – injection 1 à 150 grammes) réparti au sein de ses sites de production. Une presse à gros tonnage (500T) est dédiée au moulage multi-empreintes. Certains projets spécifiques peuvent faire l’objet d’investissements machines.

La mise à jour exigeante des outils LEMAN INDUSTRIE et la diversité des matériaux thermoplastiques utilisés (polymères et composites ) garantissent un champ de possibilités techniques étendu, une forte cadence productive et une qualité optimale.

Principe de l’injection plastique

L’injection plastique consiste à chauffer des granulés thermoplastiques jusqu’à leur fusion, puis à les injecter sous haute pression dans un moule métallique fermé. La matière remplit la cavité, prend la forme désirée en se solidifiant par refroidissement, puis est éjectée une fois la pièce formée. Ce procédé permet la production rapide de pièces en série, avec une grande précision dimensionnelle et une répétabilité maîtrisée.

Comment ça fonctionne ?

Outillage

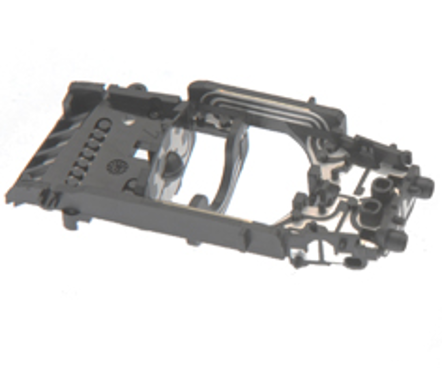

Le moule, appelé outillage, est constitué d’une partie fixe et d’une partie mobile, fixées sur les plateaux de la presse à injecter. Il intègre un circuit de thermo-régulation pour maintenir une température optimale (15 à 90°C selon les matières) et une batterie d’éjection pour libérer la pièce après refroidissement.

Les éjecteurs, généralement cylindriques, sont entraînés par un attelage mécanique et laissent des traces visibles à anticiper en phase de conception. Le plan de joint, ligne de séparation entre les deux parties du moule, doit être positionné stratégiquement pour garantir esthétique et fonctionnalité. Pour les géométries complexes, des tiroirs latéraux permettent le démoulage de zones en contre-dépouille.

Injection

L’injection repose sur une haute pression (jusqu’à 2 500 bars) exercée par un vérin, qui pousse la matière plastique fondue dans l’empreinte du moule via la buse d’injection. La pièce présente ensuite des caractéristiques spécifiques : point d’injection, traces d’éjecteurs, ligne de plan de joint et dépouilles.

Le point d’injection peut être central (meilleur équilibre des pressions) ou latéral (plus simple à ébavurer, adapté aux multi-empreintes). La dépouille – inclinaison de 1 à 5° sur les parois – facilite l’éjection sans détériorer la pièce. Une bonne maîtrise des paramètres d’injection (température, vitesse, pression) garantit un remplissage homogène, sans retassures ni déformations.

Vous recherchez une pièce spécifique pour l’injection thermoplastique ?

Rendez-vous dans notre sélecteur de pièce